|

|

СИСТЕМА УПРАВЛЕНИЯ ПАРАГЕНЕРАТОРАМИ ВЫСОКОГО ДАВЛЕНИЯ

Предприятием ТОО «РВСА» разработана универсальная система управления котлоагрегатами барабанного типа. Система построена с использованием оборудования и приборов производства фирм «Siemens», «АBВ», «JUMO», «Moeller», номиклотура которых позволяют решить почти все задачи связанные с автоматизацией, защитами и сигнализацией технологического процесса производства пара.

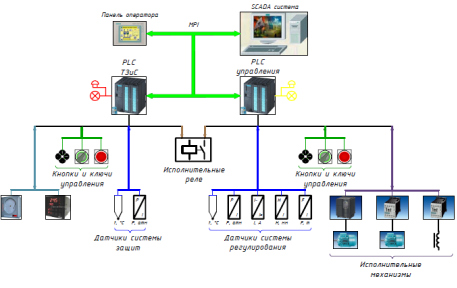

Рисунок №1 Структурная схема автоматизации парогенератора Два контроллера (регулирования и защит) принимают дискретные и непрерывные сигналы от датчиков и вторичных приборов системы измерений. По полученной информации контроллеры проводят логические и математические операции обработки принятой информации по заложенным алгоритмам и выдают управляющие и сигнализирующие команды на исполнительные механизмы и панели визуализации. Визуализация процессов обеспечивается посредством двух панелей операторов (ЖК монитора и ТР-177В). Возможна установка третьей панели отдельно для системы противоаварийной автоматики. На мониторе отображается мнемосхема с анимацией, по которой можно отслеживать работу механизмов котла, основные технологические параметры, а так же выводятся текстовые сообщения предупредительной и аварийной сигнализации. Отображения размещаются в нескольких окнах:

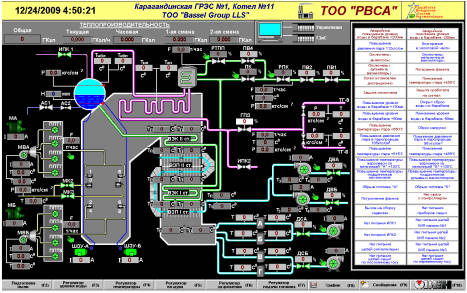

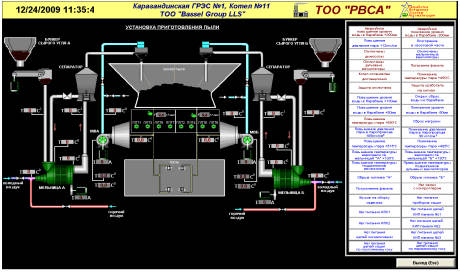

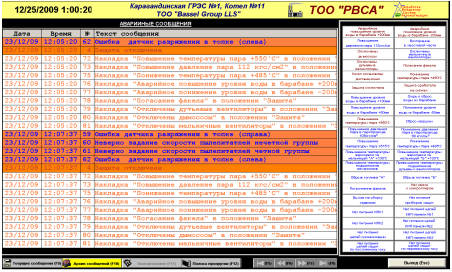

Рисунок №2 Мнемосхема котла  Рисунок №3 Мнемосхема системы пылеприготовления Система визуализации помимо отображения основных параметров, поступающих непосредственно от датчиков физических величин таких как: давление, температура, уровень, расход, положение регулирующих органов и токовые нагрузки электродвигателей, производит так же расчет тепловой производительности котла, расхода топлива и удельного расхода топлива на одну Гкал. Для подсчета тепловой производительности котла используются формулы расчета энтальпии воды и пара, приведенные в рекомендациях МИ 2412-97 и МИ 2451-98 ВНИИМ им. Д.И. Менделеева, точность расчета не хуже 0,5%. Расчет расхода топлива (угольной пыли) производится по скорости вращения и количеству работающих питателей согласно их регулировочным характеристикам. На мнемосхеме в виде пиктограмм отображается режим работы исполнительных механизмов - ручной или автоматический. На всех экранах с правой стороны выводятся сообщения. Вновь появившееся сообщение мигает, пока его не квитируют. Сигнал, по которому произошел аварийный останов, отмечается светящейся точкой на поле сообщения. Отключенная защита отмечается серым полем сообщения, соответствующего сигнала. Противоаварийная автоматика обеспечивает автоматический останов котла в критических режимах, когда тот или иной параметр превышает допустимую величину по условиям безопасности процесса, или сложившаяся ситуация может привести к разрушению оборудования или экологической катастрофе. Работа аварийной системы сопровождается звуковой и световой сигнализацией, выводом текстовых сообщений на основную и дублирующую панели операторов. Система фиксирует первопричину, вызвавшую аварийную ситуацию. Все события фиксируются в окне сообщений в хронометрической последовательности с указанием конкретного времени их возникновения, квитирования и исчезновения. Алгоритмы работы противоаварийной автоматики реализованы в программируемом контролере Simatic S7, специально предназначенного для этой цели, и имеющего питание от двух независимых источников (~220 В и =220 В) с UPS. Контроллер противоаварийной автоматики может комплектоваться, взамен световых табло, собственным дисплеем для отображения сообщений. Анализ состояния котла определяется по дискретным сигналам достижения предельных уровней рабочими параметрами котла, поступающим от вторичных приборов, которыми оснащен котел. Дополнительно сигналы предельных уровней поступают от контроллера регулирования Simatic S7 300, который обрабатывает сигналы аналоговых датчиков, чем обеспечивается дублирование аварийных сигналов. Регулирование технологических параметров обеспечивается программой второго контролера.

Регуляторы, воздействующие на исполнительные механизмы направляющих аппаратов и регулирующих клапанов, имеют узел компенсации люфтов механизма привода. Кроме того, привод клапанов и исполнительных механизмов может комплектоваться частотным приводом, что позволит обеспечивать точное и плавное регулирование параметров, снизить электрические и механические динамические нагрузки на привод. ЧРП можно управлять по сети и получать информацию о скорости и нагрузках. Для запорных задвижек ЧРП позволит замедлить скорость при подходе к закрытому положению и по моменту (ЧРП выдает сигнал момента) отключить привод (надежное и безопасное закрытие). Привода с ЧРП менее подвержены поломкам в механической части механизма и двигатели реже выходят из строя (высоконадежная и быстродействующая защита). При этом можно больше отобразить информации о работе исполнительных механизмов. Предусматривается безударный переход с ручного регулирования на автоматический режим и обратно. Регулирование разряжения и подачи воздуха со сдвоенной системой дымососов и вентиляторов обеспечивает равномерную загрузку двигателей (регулятор деление нагрузок). Кроме того, при аварийном отключении одного из двигателей, второй автоматически выводится на максимальную производительность (максимально возможное открытие направляющего аппарата по условию токовой нагрузки) и затем подключается к регулятору, система определяет необходимость автоматического снижения нагрузки котла. Возможно установка ЧРП для дымососов и вентиляторов, что обеспечивает регулирование без использования направляющих аппаратов (очень ненадежный узел), плавный разгон без динамических нагрузок, снижение просадки напряжения и пусковых токов при пуске, что положительно сказывается на долговечности электродвигателей. Регулирование с помощью оборотов снижает нагрузки на механизм и увеличивает срок службы дымососов и вентиляторов. В дополнении ко всему выше изложенному снижается потребление электроэнергии и повышается COS.

Для регулятора воздуха разрабатывается система экстремального регулирования с автоматическим поиском рабочей точки соотношения воздух-топливо, обеспечивающей минимальный удельный расход топлива на производство одной Гкал тепла. Загрузка мельницы и температура пылевоздушной смеси регулируется изменением производительности ПСУ с частотным приводом и степенью открытия шиберов в зависимости от:

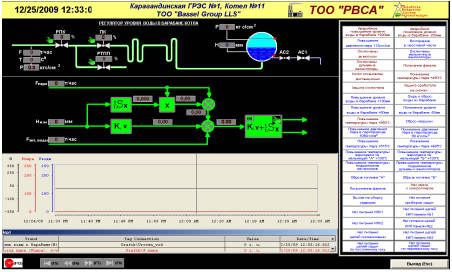

Для каждого регулятора имеется свой экран в системе визуализации, что позволяет контролировать качество работы и наблюдать изменения параметров в динамике на временных графиках. См. рисунок № 4.  Рисунок №4 Регулятор уровня

Рисунок №5 Окно сообщений Все управляющее оборудование защищено от механических повреждений и проникновению пыли, для чего предусмотрены защитные экраны и герметичные шкафы. Органы ручного управления (кнопки, ключи выбора режима имеют подсветку) размещаются на пультах управления с учетом требований эргономики и удобства управления. Шкафы с коммутационной аппаратурой оснащены ключами безопасности, сигнализацией и защитой от пропадания фазы и некорректной фазировки. Частично эта система была реализована в процессе ремонтно-восстановительных работ на котле типа - ПК-10. Котел пылеугольный, барабанный, водотрубный, с вертикальными экранами, состоящий из основного и предвключенного барабана, системы экранных и соединительных труб. Производительность - 230 т/ч., рабочие давление в барабане - 109 атм., температура перегретого пара - 510 градусов С. Сжигание топлива факельное, компоновка котла П-образная. Котел оборудован 8 пылеугольными горелками. Достигнута точность поддержания уровня воды в барабане котла в автоматическом режиме +/- 7 мм. Точность поддержания температуры на входе в общий коллектор +/- 100С, при расположении пароохладителя перед первой ступенью пароперегревателя и без контроля температуры между первой и второй ступенями пароперегревателя по причине отсутствия датчика, т.е. самые не благоприятные условия для системы автоматического регулирования. |

www.rvsa.kz www.rvsa.ru

|