МОДЕРНИЗАЦИЯ СИСТЕМЫ УПРАВЛЕНИЯ АГРЕГАТА

ЭЛЕКТРОЛИТИЧЕСКОГО ЛУЖЕНИЯ АЭЛ-1200/III

Заказчик: АО «Миттал Стил Темиртау»

ОПИСАНИЕ ОБЪЕКТА РЕКОНСТРУКЦИИ

Агрегат электролитического лужения (линия лужения) АЭЛ-1200/III предназначен для нанесения

электролитическим способом олова на поверхность стальной холоднокатаной полосы. Конечный продукт –

производство жести для пищевой промышленности.

Агрегат электролитического лужения включает в себя ряд участков:

- Входной участок.

- Химический участок (средний участок).

- Выходной участок.

- Агрегат (линия) поперечной резки (АПР).

- Машина правильно растяжная (ПРМ).

- Толщиномер изотопный для определения толщины покрытия.

- Агрегат (линия) сортировки листов.

- Хим. Подвал (подготовка растворов и реактивов).

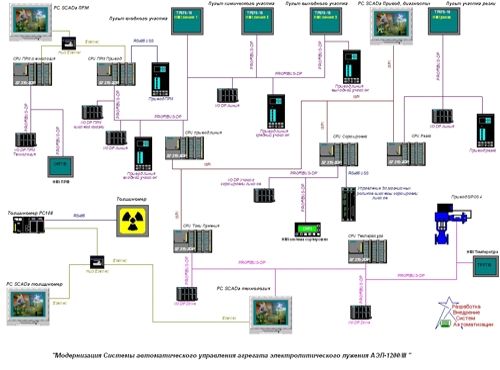

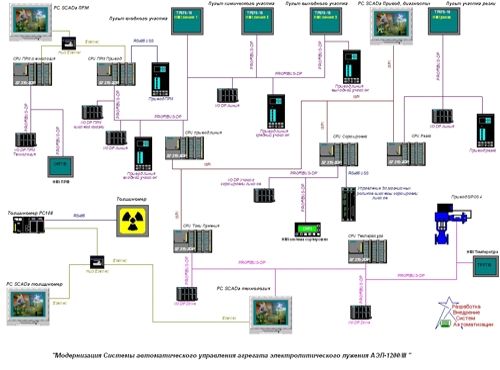

Рисунок №1

- Необходимо разбить агрегат на локальные системы.

- Сохранить блокировки и организовать регистрацию аварийных сообщений.

- Заменить мнемосхему операторов на визуализацию на базе РС и ОР.

- Сохранять графики токов лужения по всем ваннам на протяжении месяца.

- Обеспечить поэтапный ввод систем в работу без долговременного останова.

- Связать локальные системы для обмена данными между системами.

РЕШЕНИЕ И ХАРАКТЕРИСТИКИ СИСТЕМЫ АВТОМАТИЗАЦИИ

Для удобства обслуживающего персонала было принято решение выделить восемь локальных участков

автоматизации.

- Система управления приводом и транспортными цепочками линии.

- Система управления токами лужения.

- Система управления Правильно Растяжной Машиной (ПРМ), привод.

- Система управления ПРМ, технология.

- Система управления температурой растворов.

- Система управления линией поперечной резки.

- Система управления линией сортировки.

- Система управления изотопным толщиномером.

Система управления агрегатом лужения реализована на базе семи независимых (локальных) PLC (Simatic

S7-300) и одним контроллером на базе РС104 (толщиномер). Все элементы системы управления связаны со

своей децентрализованной периферией шиной Profibus-DP. Тогда как системы между собой связаны по MPI,

PROFIBUS и Ethernet.

Система визуализации включает в себя четыре пульта управления расположенных на линии, оснащенных

панелями оператора ТР 270-10, шесть панелей оператора ОР73 расположенных на линии сортировки, две панели

оператора на листоправильной машине, одна панель оператора в хим. подвале. Также визуализация выполнена

на базе РС: первая станция объединяет в себе диагностику и состояние по приводу и линии резки, вторая

станция объединяет участок токов лужения и температуры растворов в хим. подвале, третья станция технология

ПРМ и четвёртая станция изотопный толщиномер. Управление линией лужения осуществляется с трех пультов:

входной, выходной и средний участок. Управление линией резки ведется с отдельного пульта.

Сенсорная панель оператора TP270 предназначена для отображения состояния технологического процесса, а

также для контроля состояния агрегата электролитического лужения. Разработанная графическая структура ПО

на базе WinCC-flexible, позволяет оператору АЭЛ управлять режимами работы, своевременно отслеживать и

реагировать на все аварийные и предаварийные состояния электроприводов линии, а также контролировать

технологические параметры линии.

Для контроля всего технологического процесса и быстрого реагирования при аварийных ситуациях вся

информация сводится на РС станции. ПО разработано на базе WinCC V6.0.

СРОКИ РЕАЛИЗАЦИИ ПРОЕКТА

Срок реализации проекта – 11 месяцев, год ввода в ноябрь 2007 г.